వాణిజ్య బేకరీలలో ఉత్పాదక మార్గాలు వేగంగా ఎగురుతున్నందున, నిర్గమాంశ పెరిగినందున ఉత్పత్తి నాణ్యత దెబ్బతినదు.డివైడర్ వద్ద, ఇది ఖచ్చితమైన పిండి బరువులపై ఆధారపడి ఉంటుంది మరియు పిండి యొక్క కణ నిర్మాణం దెబ్బతినదు - లేదా నష్టం తగ్గించబడుతుంది - ఇది కత్తిరించబడుతుంది.అధిక-వాల్యూమ్ ఉత్పత్తికి వ్యతిరేకంగా ఈ అవసరాలను సమతుల్యం చేయడం పరికరాలు మరియు సాఫ్ట్వేర్ యొక్క బాధ్యతగా మారింది.

"అధిక వేగాన్ని ఖచ్చితత్వంతో నిర్వహించడం ఆపరేటర్ కాదని మా అభిప్రాయం" అని YUYOU బేకరీ సిస్టమ్స్ అధ్యక్షుడు మరియు CEO రిచర్డ్ బ్రీస్వైన్ అన్నారు.“ఈ రోజుల్లో అందుబాటులో ఉన్న పరికరాలు ఈ అవసరాలను తీర్చగలవు.అధిక బరువు ఖచ్చితత్వాన్ని సాధించడానికి నిర్దిష్ట పారామితులను ఎక్కడ సర్దుబాటు చేయాలో తెలుసుకోవడానికి ఆపరేటర్లు బాగా శిక్షణ పొందాలి, కానీ ప్రాథమికంగా, ఇది బేకరీ గురించి ఆందోళన చెందాల్సిన విషయం కాదు.ఇది పరికరాల తయారీదారుల పని.

అధిక వేగంతో కదులుతున్నప్పుడు డివైడర్ వద్ద ఖచ్చితమైన, నాణ్యమైన పిండి ముక్కను సృష్టించడం అనేది ఒకేసారి కలిసి వచ్చే అనేక లక్షణాలపై ఆధారపడి ఉంటుంది: డివైడర్కు స్థిరమైన పిండిని అందించడం, ఆటోమేటిక్ సర్దుబాట్లు మరియు అవసరమైనప్పుడు వేగంగా, ఖచ్చితమైన మరియు సున్నితంగా ఉండే కటింగ్ మెకానిజమ్స్.

వేగానికి కత్తిరించండి

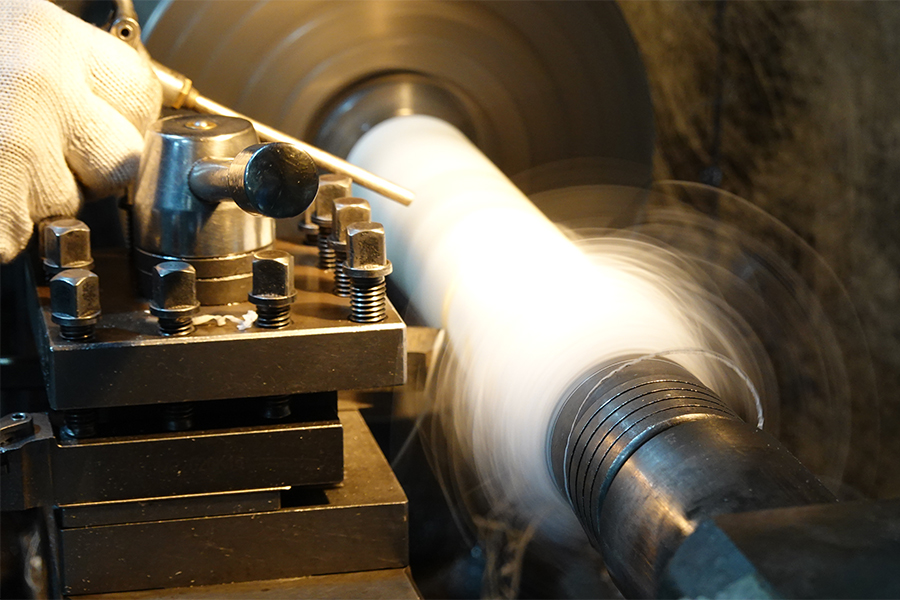

అధిక వేగంతో ఖచ్చితంగా విభజించే మాయాజాలం చాలా వరకు డివైడర్ మెకానిక్స్లో ఉంది.ఇది వాక్యూమ్, డబుల్-స్క్రూ, వేన్ సెల్ టెక్నాలజీ లేదా పూర్తిగా మరేదైనా అయినా, డివైడర్లు నేడు అసాధారణమైన ధరలకు స్థిరమైన పిండి ముక్కలను మారుస్తాయి.

"YUYOU డివైడర్లుచాలా స్థిరంగా మరియు మన్నికైనవి, అధిక ఉత్పాదక సామర్థ్యాన్ని మరియు అత్యంత ఖచ్చితమైన స్కేలింగ్ని అందుబాటులో ఉంచడంలో సహాయపడతాయి" అని డౌ ప్రాసెసింగ్ టెక్నాలజీస్ వైస్ ప్రెసిడెంట్ బ్రూస్ కాంప్బెల్ అన్నారు.YUYOU బేకరీ సిస్టమ్స్.“సాధారణంగా, లైన్ ఎంత వేగంగా నడుస్తుందో, డివైడర్ అంత ఖచ్చితంగా నడుస్తుంది.అవి ఎగరడానికి రూపొందించబడ్డాయి - విమానం లాగా.

ఆ డిజైన్లో ఖచ్చితమైన, పరిమిత-స్లిప్ ట్విన్-ఆగర్ నిరంతర పంపింగ్ సిస్టమ్ ఉంటుంది, ఇది డివైడర్లోని ప్రతి పోర్ట్లో అల్ప పీడనాన్ని ఉత్పత్తి చేసే స్టెయిన్లెస్-స్టీల్ మానిఫోల్డ్లోకి పిండిని పంపుతుంది.ఈ పోర్ట్లలో ప్రతి ఒక్కటి YUYOU ఫ్లెక్స్ పంపును కలిగి ఉంటుంది, ఇది ఖచ్చితంగా పిండిని మీటర్ చేస్తుంది."ఒక గ్రాము వైవిధ్యం యొక్క ఖచ్చితత్వాలు లేదా మెరుగైనవి స్థిరమైన ఉత్పత్తిలో సాధించగలవు" అని మిస్టర్ కాంప్బెల్ చెప్పారు.

దాని WP Tewimat లేదా WP మల్టీమాటిక్తో, WP బేకరీ గ్రూప్ USA ఒక్కో లేన్కు 3,000 ముక్కల వరకు అధిక బరువు ఖచ్చితత్వాన్ని నిర్వహిస్తుంది."10-లేన్ డివైడర్ వద్ద, ఇది గంటకు 30,000 ముక్కల వరకు బరువు-ఖచ్చితమైన మరియు బాగా గుండ్రంగా ఉండే పిండి ముక్కలను జోడిస్తుంది" అని WP బేకరీ గ్రూప్ USAలోని కీ ఖాతా సేల్స్ మేనేజర్ పాట్రిక్ నాగెల్ వివరించారు.కంపెనీ యొక్క WP కెంపర్ సాఫ్ట్స్టార్ CT లేదా CTi డౌ డివైడర్ అధిక-పనితీరు గల డ్రైవ్లతో గంటకు 36,000 ముక్కల వరకు చేరుకుంటుంది.

"మా డివైడర్లన్నీ చూషణ సూత్రంపై ఆధారపడి ఉంటాయి మరియు పిస్టన్ల ఒత్తిడి కూడా సర్దుబాటు చేయగలదు, ఇది అధిక శోషణ రేటుతో పిండిని నిర్వహించడానికి తగ్గిన ఒత్తిడిని అనుమతిస్తుంది" అని మిస్టర్ నాగెల్ చెప్పారు.

నిరంతర ఆపరేషన్లో నిమిషానికి 60 స్ట్రోక్లను చేరుకోవడానికి Koenig తన ఇండస్ట్రీ రెక్స్ AWలో కొత్తగా అభివృద్ధి చేసిన డ్రైవ్ టెక్నాలజీని కూడా ఉపయోగిస్తుంది.ఇది 10-వరుసల యంత్రాన్ని గంటకు సుమారు 36,000 ముక్కల గరిష్ట సామర్థ్యానికి తీసుకువస్తుంది.

అడ్మిరల్డివైడర్/రౌండర్, వాస్తవానికి వింక్లర్ నుండి మరియు ఇప్పుడు ఎరికా రికార్డ్ ద్వారా పునర్నిర్మించబడింది, ప్రతి ముక్కపై ప్లస్-లేదా-మైనస్ 1 గ్రా ఖచ్చితత్వాన్ని చేరుకోవడానికి ప్రధాన డ్రైవ్ ద్వారా నియంత్రించబడే కత్తి మరియు పిస్టన్ సిస్టమ్ను ఉపయోగిస్తుంది.యంత్రం గడియారం చుట్టూ భారీ-డ్యూటీ ఉత్పత్తి కోసం రూపొందించబడింది.

రెయిజర్ దాని డివైడర్లను డబుల్-స్క్రూ టెక్నాలజీపై ఆధారపరుస్తుంది.ఇన్ఫీడ్ సిస్టమ్ డబుల్-స్క్రూను శాంతముగా లోడ్ చేస్తుంది, అది అధిక వేగంతో ఉత్పత్తిని ఖచ్చితంగా స్కేల్ చేస్తుంది."మేము మొదట బేకర్లతో ఉత్పత్తిని చూస్తాము" అని రైజర్ యొక్క వ్యూహాత్మక వ్యాపార అభివృద్ధి డైరెక్టర్ జాన్ మెక్ఇసాక్ అన్నారు.“పిండిని విభజించడానికి ఉత్తమమైన మార్గాన్ని నిర్ణయించే ముందు మేము ఉత్పత్తి గురించి తెలుసుకోవాలి.మా రొట్టె తయారీదారులు ఉత్పత్తిని అర్థం చేసుకున్న తర్వాత, మేము సరైన యంత్రాన్ని పనికి సరిపోతాము.

అధిక-వాల్యూమ్ స్కేలింగ్ ఖచ్చితత్వాన్ని సాధించడానికి, హ్యాండ్మ్యాన్ డివైడర్లు వేన్ సెల్ టెక్నాలజీని ఉపయోగిస్తాయి."ప్రూఫర్ లేదా ఓవెన్లో పిండి పనితీరును ప్రభావితం చేసే గ్లూటెన్ డెవలప్మెంట్ మరియు పిండి ఉష్ణోగ్రత వంటి పిండి పరిస్థితులపై ఏదైనా అవాంఛనీయ మార్పులను తగ్గించడానికి మా డివైడర్లు డివైడర్లో చాలా చిన్న ఉత్పత్తి మార్గాన్ని కలిగి ఉన్నాయి" అని హ్యాండ్మన్ బేకరీ సేల్స్ మేనేజర్ సీజర్ జెలయా చెప్పారు. .

కొత్త Handtmann VF800 సిరీస్ ఒక పెద్ద వ్యాన్ సెల్తో రూపొందించబడింది, ఇది వేగంగా పరుగెత్తే బదులు అధిక త్రూపుట్లను సాధించడానికి అదే సమయంలో ఎక్కువ పిండిని విభజించడానికి డివైడర్ని అనుమతిస్తుంది.

YUYOU యొక్కవిభజన వ్యవస్థలుమొదట నిరంతర మరియు మందపాటి డౌ బ్యాండ్లను రూపొందించడానికి షింగింగ్ స్టేషన్ను ఉపయోగించండి.ఈ బ్యాండ్ను సున్నితంగా కదిలించడం డౌ నిర్మాణం మరియు గ్లూటెన్ నెట్వర్క్ను సంరక్షిస్తుంది.పిండిని కుదించకుండా ఖచ్చితమైన మరియు శుభ్రమైన కట్టింగ్ పాయింట్ను అందించడానికి డివైడర్ స్వయంగా అల్ట్రాసౌండ్ మొబైల్ గిలెటిన్ను ఉపయోగిస్తుంది."M-NS డివైడర్ యొక్క ఈ సాంకేతిక లక్షణాలు అధిక వేగంతో ఖచ్చితమైన డౌ పీస్ బరువులకు దోహదపడతాయి" అని R&D మరియు టెక్నికల్ డైరెక్టర్, మెకాథెర్మ్ హుబెర్ట్ రుఫెనాచ్ అన్నారు.

ఫ్లైలో సర్దుబాటు

చాలా డివైడర్లు ఇప్పుడు పరికరాల నుండి బయటకు వచ్చే ముక్క బరువులను తనిఖీ చేయడానికి బరువు వ్యవస్థలను కలిగి ఉన్నాయి.పరికరాలు విభజించబడిన ముక్కలను తూకం వేయడమే కాకుండా, ఆ సమాచారాన్ని తిరిగి డివైడర్కి పంపుతుంది, తద్వారా ఉత్పత్తి అంతటా పిండిలో తేడాల కోసం పరికరాలు సర్దుబాటు చేయగలవు.చేర్పులు లేదా ఓపెన్-సెల్ నిర్మాణాన్ని కలిగి ఉన్న డౌలకు ఇది ప్రత్యేకంగా సహాయపడుతుంది.

"WP హాటన్ బ్రెడ్ డివైడర్తో, చెక్వెయిగర్ను జోడించడం సాధ్యమవుతుంది," అని మిస్టర్ నాగెల్ చెప్పారు."ఇది ఆ విధంగా సెటప్ చేయబడినప్పటికీ, ముక్కలను తిరస్కరించడానికి ఇది అవసరం లేదు.ప్రయోజనం ఏమిటంటే, మీరు నిర్దిష్ట సంఖ్యలో ముక్కలకు సెట్ చేయవచ్చు మరియు చెక్వీగర్ ముక్కలను తూకం వేసి, సగటును పొందడానికి ఆ సంఖ్యతో భాగిస్తారు.ఇది అవసరమైనప్పుడు బరువును పైకి లేదా క్రిందికి తరలించడానికి డివైడర్ను సర్దుబాటు చేస్తుంది.

రియోన్స్ స్ట్రెస్ ఫ్రీ డివైడర్లు బరువు ఖచ్చితత్వాన్ని పెంచడానికి పిండిని కత్తిరించే ముందు మరియు తర్వాత బరువును కలిగి ఉంటాయి.సిస్టమ్ కన్వేయర్ బెల్ట్ కింద ఉన్న లోడ్ కణాలలో ప్రయాణించే నిరంతర డౌ షీట్ను సృష్టిస్తుంది."ఈ లోడ్ సెల్స్ గిలెటిన్కు సరైన మొత్తంలో పిండి ఎప్పుడు పోయింది మరియు ఎప్పుడు కత్తిరించాలో ఖచ్చితంగా తెలియజేస్తుంది" అని రియాన్ USA జాతీయ సేల్స్ డైరెక్టర్ జాన్ గియాకోయో చెప్పారు."ప్రతి భాగాన్ని కత్తిరించిన తర్వాత ద్వితీయ లోడ్ కణాలపై బరువును తనిఖీ చేయడం ద్వారా సిస్టమ్ మరింత ముందుకు వెళుతుంది."

పిండి పులియబెట్టడం మరియు ప్రాసెసింగ్ అంతటా మార్పుల కారణంగా ఈ ద్వితీయ తనిఖీ ముఖ్యమైనది.పిండి సజీవ ఉత్పత్తి అయినందున, ఇది ఫ్లోర్ టైమ్, పిండి ఉష్ణోగ్రత లేదా చిన్న బ్యాచ్ వైవిధ్యాల నుండి అన్ని సమయాలలో మారుతూ ఉంటుంది, ఈ నిరంతర బరువు పర్యవేక్షణ పిండి మారినప్పుడు స్థిరత్వాన్ని నిర్వహిస్తుంది.

Handtmann ఇటీవల తన WS-910 బరువు వ్యవస్థను దాని డివైడర్లలోకి చేర్చడానికి మరియు ఈ వైవిధ్యాలను సరిచేయడానికి అభివృద్ధి చేసింది.ఈ వ్యవస్థ విభజనను పర్యవేక్షిస్తుంది మరియు ఆపరేటర్లపై భారం పడుతుంది.

అదేవిధంగా, మెకాథెర్మ్ యొక్క M-NS డివైడర్ బరువు హెచ్చుతగ్గులను తగ్గించడానికి డౌ సాంద్రతను నిజ సమయంలో గుర్తిస్తుంది."డౌ సాంద్రత మారినప్పుడు కూడా, సెట్ బరువు భద్రపరచబడుతుంది."Mr. Ruffenach అన్నారు.డివైడర్ గతంలో సెట్ చేసిన టాలరెన్స్లకు సరిపోని ముక్కలను తిరస్కరిస్తుంది.తిరస్కరించబడిన ముక్కలు మళ్లీ ఉపయోగించబడతాయి కాబట్టి ఏ ఉత్పత్తిని కోల్పోరు.

కోయినిగ్ యొక్క రెండు డివైడర్లు - ఇండస్ట్రీ రెక్స్ కాంపాక్ట్ AW మరియు ఇండస్ట్రీ రెక్స్ AW - డౌ రకాలు మరియు స్థిరత్వంలో బరువు ఖచ్చితత్వం కోసం నిరంతరం సర్దుబాటు చేయగల మరియు పషర్ ఒత్తిడిని కలిగి ఉంటాయి."పుషర్ ఒత్తిడిని సర్దుబాటు చేయడం ద్వారా, పిండి ముక్కలు వేర్వేరు వరుసలలో వివిధ పిండిల కోసం ఖచ్చితంగా బయటకు వస్తాయి" అని మిస్టర్ బ్రీస్వైన్ చెప్పారు.

ఈ కథనం బేకింగ్ & స్నాక్ యొక్క సెప్టెంబర్ 2019 సంచిక నుండి సారాంశం.డివైడర్లపై పూర్తి ఫీచర్ని చదవడానికి, ఇక్కడ క్లిక్ చేయండి.

పోస్ట్ సమయం: ఆగస్ట్-14-2022